作者:李小明 單位:福建省煉石水泥有限公司 [2000-12-5]

關鍵字:窯系統 達產達標 措施

摘要:

1.3 進行技改

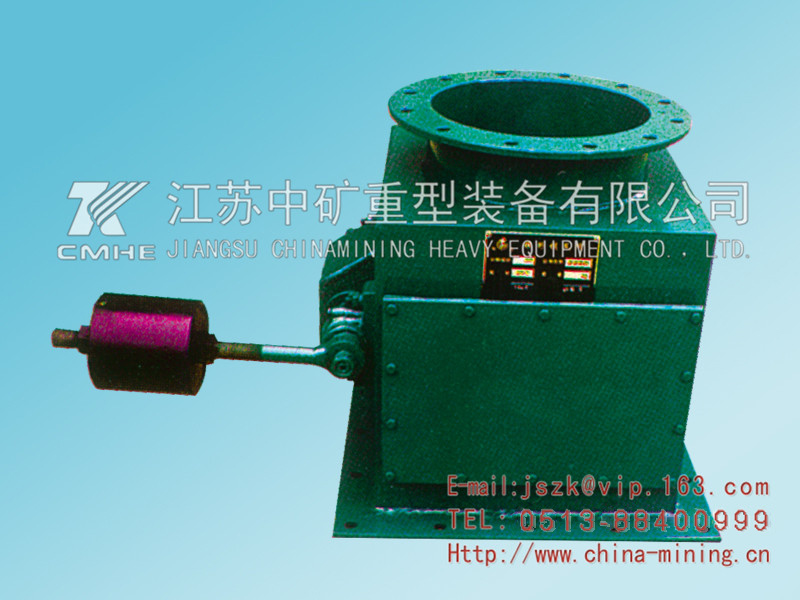

(1)窯頭密封改進。我廠窯頭密封原為迷宮式的液壓汽缸推動式端面密封,密封效果不好,油缸的油管經常燒壞,從而使密封效果進一步惡化,后將此密封改造為彈簧壓板式徑向密封

,密封效果較好,大大減少了窯頭的漏風。

(2)噴煤管改造。該噴煤管原一次風壓、外風噴射速度及煤風速度均小于設計值(見表2)。且噴煤管中心線過高,與回轉窯交角較大,引起窯內煅燒不良,窯皮不佳,熟料燒失量過大(>1.5%),黃心料嚴重。為此采取縮小外風道出口面積,由0.0106 m2降至0.00521 m2;下降噴煤管框架100 mm,使噴煤管中心線與窯中心線交角減小等措施后,噴煤管工作和熟料質量及窯皮情況等都趨于正常穩定。

表2 噴煤管技術參數實際值和設計值

外風噴射速度/(m·s-1) 煤風速度/(m·s-1) 一次風壓/Pa

設計值 80~100 25~30 12749

實際值 50 16 7080

(3)更換筒體溫度掃描儀。窯筒體溫度掃描儀原為半程機械往復式紅外線掃描儀,工作時需在軌道上往復行走,距筒體僅2 m,掃描儀的行走橡膠輪因高溫極易軟化、磨損而使掃描儀

不能行走,且檢測清楚窯某點的筒體溫度至少需20 s以上。后將此掃描儀改為固定式紅外線掃描儀,距高溫筒體20 m,該掃描儀每秒可對筒體進行8次全程掃描,窯整個面都能檢測到,對穩定窯皮及煅燒起了較大的作用。

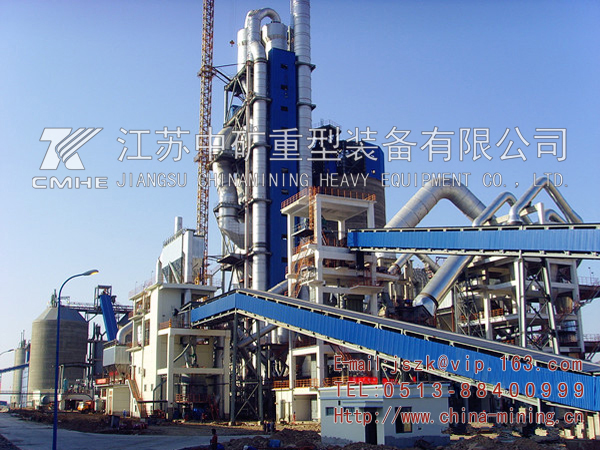

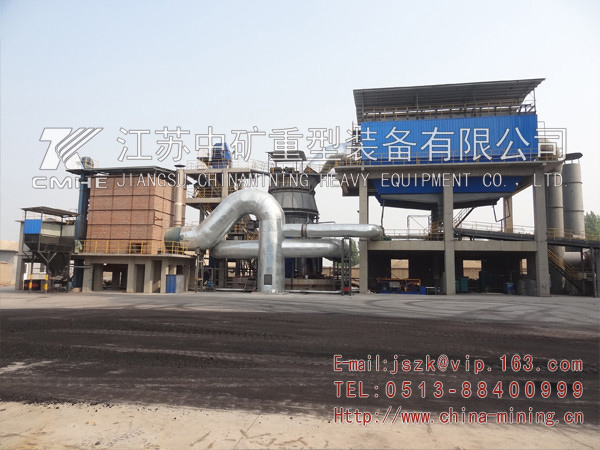

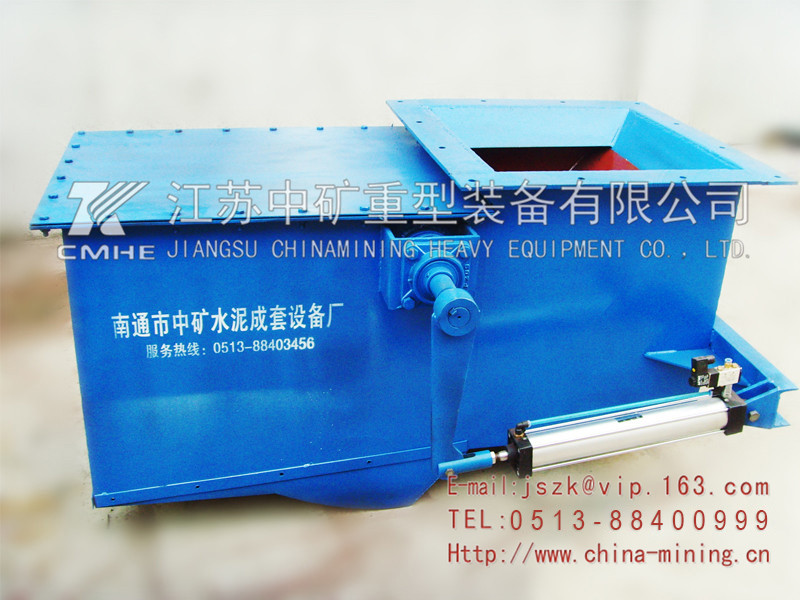

(4)分解爐改造。我廠分解爐原為6.3 m×15 m ILC型分解爐,設計1 000℃窯尾廢氣(占53.13%)與790℃的三次風(占46.87%)在分解爐底部上升煙道匯合,噴騰入爐。該在線型ILC爐與離線型爐相比,入爐空氣氧含量低、熱焓高;該爐投料后加料到滿負荷所需時間短,一般2 h~4 h即可;設計入窯物料表觀分解率>90%。但歷年來我廠分解爐出口物料表觀分解率僅有70%,出爐煤粉燃燼度僅71%,五級筒需承擔較大的分解任務。經多方研究論證,其原因是爐容小,物料停留時間短。為此我廠對分解爐進行技術改造(具體改造內容見《水泥工程》1999年第2期魏金雄文)。1998年4月改造后窯喂料量由140 t/h左右穩定提高到150 t/h,出爐分解率也由70%提高到89.1%,窯尾負壓也由原來的120 Pa~150 Pa升至550 Pa,窯尾結皮現象基本消除。

1.4 優化操作 提高窯臺時產量

(1)降低窯尾溫度,提高窯尾負壓。通過增加窯尾O2,窯尾負壓由120 Pa~150 Pa提高到550 Pa,窯尾溫度由原來1 100℃~1 250℃控制在1 050℃~1 100℃,使每年因窯尾結皮堵塞而停窯的次數逐年減少,1995年9次,1996年7次,1997年2次,1998年1月~10月0次。同時增設窯尾CO分析儀,以助操作判斷。

(2)窯頭操作。采取及時拉長火焰,增大篦冷機一室二室的風量,投料出料時該兩室風機風門開度為100%,并安裝6臺礙消克空氣炮,從而解決了篦冷機堆“雪人”的問題。窯尾預熱器風機額定轉速為930 r/min,實際轉速只達820r/min,一提速,風機振動加大,風機電機電流值即達額定跳停值。為此將該風機前串聯的電除塵器風機轉速提高10%,對該風機的葉輪進行動平衡校正后,采用風機轉速與風門同步調節的操作方法,即先固定風門在30%,后提速到860 r/min,再將風門開大到100%。這樣風機轉速就能穩定在860 r/min,窯喂料量也由135 t/h提高到140 t/h~145 t/h,到1998年4月分解爐技改后,喂料量已穩定在150 t/h,其它窯操作參數的優化見表3。

表3 優化操作前后控制參數比較

優化前 優化后

窯喂料量/(t·h-1) 135 145 150

窯尾風機轉速/(r·min-1) 820 850 860

風門開度/% 80~100 100 100

窯速/(r·min-1) 2.8~3.0 3.0 3.1

篦冷機風機風量/(m3·h-1)

0室 350 400 420

1室 400 450 550

窯筒體溫度/℃ 400~420 <400 <400

二、三次風溫/℃ 800~900 >950 >1000

篦下負壓/kPa 6.0 5.5 5.2

窯煤/爐煤 35%∶65% 38%∶62% 40%∶60%

窯尾溫度/℃ 1000~1250 1050~11001050~1100

窯頭負壓/Pa 120~150 500 550

窯頭廢氣溫度/℃ <400 <350 <350

分解爐出口溫度/℃ 880±10 870±10 860±10

2 體會

(1)在預分解窯生產中通風量起著舉足輕重的作用。我廠風機未提速前,盡管采取了各種措施,但均無法達產達標,在窯尾預熱器風機轉速由820 r/min(此時風量為122 247 m3(標)/h)提到860 r/min(風量為131 430 m3(標)/h)后,窯生料喂料量即由130 t/h~135 t/h穩定提高到140 t/h~145t/h。

(2)在窯已達產的情況下,用較少的資金進行技改不失為超產的一種好方法。如我廠分解爐改造,包括鋼結構非標件制作、耐火材料安裝,僅投入50多萬元,熟料產量卻增加72 t/d~145 t/d,以年運轉率85%、噸熟料效益60元計,每年可創效益135萬元~270萬元。

(3)穩定的窯尾通風是穩定煅燒的一個好措施。

(4)我廠實踐證明,預分解窯采取薄料快燒是提高產質量的好措施。

(5)對達產達標工作,加強生產技術管理是前提,提高設備運轉率是突破口,提高職工素質是基礎。